您好,欢迎访问江西虔诚精密电镀有限公司官网!

在日常生活和工业生产中,金属制品无处不在——从建筑外墙的铝合金幕墙到厨房里的不锈钢餐具,从汽车外壳的镀 锌钢板到电子设备的铝合金外壳。这些金属因其强度高、易加工、成本适中等优势被广泛应用,但一个长期困扰用户的问题始终存在:金属制品为何容易腐蚀或褪色?又该如何通过技术手段解决这一难题?

一、金属腐蚀与褪色的本质:环境与材料的“化学反应”

金属的腐蚀与褪色并非孤立现象,而是材料与环境相互作用的必然结果。从科学角度看,腐蚀本质上是金属原子失去电子变成离子的过程,通常伴随氧化反应(如铁生锈是铁与氧气、水反应生成铁的氧化物);而褪色则多因表面涂层或金属本色受紫外线、化学物质侵蚀导致颜色改变或光泽消失。

常见的腐蚀诱因包括:一是自然环境中的水分与氧气——潮湿空气会加速电化学腐蚀(如钢铁在雨季易生锈);二是酸碱盐等化学介质——沿海地区的盐雾(含氯离子)会显 著破坏金属表面的钝化膜;三是温度变化——高温环境会加快氧化速率(如夏季暴露在外的金属栏杆更容易变暗)。褪色问题则更多出现在经过抛光或涂装的金属表面,例如未做保护的铝合金门窗在阳光直射下会逐渐失去金属光泽,镀铬层因磨损或化学反应变暗发黄。

以实际场景为例:户外垃圾桶若采用普通钢板制作,几个月后便会出现红褐色锈斑;厨房的不锈钢水槽若长期接触盐分(如盐水残留),边缘可能出现点状腐蚀;建筑用的铝合金幕墙若未做表面处理,在酸雨频繁的地区几年内就会失去原有的银白色光泽。这些问题不仅影响美观,更会降低金属制品的结构强度和使用寿命。

针对金属腐蚀与褪色的痛点,表面处理工艺通过物理或化学手段在金属表面形成一层保护层或改性层,从根本上阻断环境与金属基体的直接接触。这些工艺可分为四大类:隔离防护型、化学转化型、装饰强化型及复合功能型,每种技术针对不同需求提供差异化解决方案。

这类工艺的核心是通过覆盖物将金属与外界环境完全隔离,是直接的防护方式。常见的有:

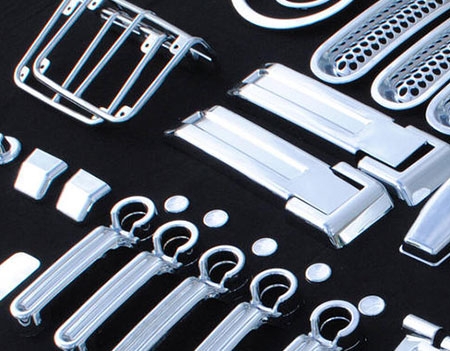

•电镀:利用电解原理在金属表面沉积一层其他金属(如锌、镍、铬)。例如镀 锌钢板(白铁皮)通过在钢铁表面镀一层锌,利用锌的活泼性优先被腐蚀(牺牲阳极保护),同时锌层致密且耐磨损,能有效阻挡水分和氧气;镀铬层则因硬度高、光泽度好,常用于提升装饰性(如水龙头表面)。

•喷涂(喷粉/喷漆):通过静电吸附或空气喷涂将树脂粉末(如环氧聚酯)或液体涂料均匀附着在金属表面,经高温固化后形成几十到几百微米的涂层。汽车外壳的金属件常采用多层喷涂(底漆+色漆+清漆),既能防锈又能抵抗石子撞击;家电外壳的喷粉工艺则赋予产品耐磨、耐指纹的特性。

•热浸镀:将金属工件浸入熔融金属液中(如热镀 锌是将钢铁浸入锌液),使熔融金属在表面形成合金层。这种工艺形成的镀层厚度可达50-200微米,特别适合长期暴露在户外的结构件(如高速公路护栏、输电铁塔)。

通过化学反应在金属表面生成稳定的化合物薄膜,既不脱离基体,又能阻隔腐蚀介质。典型技术包括:

•阳极氧化:主要用于铝及其合金,通过电解使铝表面形成多孔的氧化铝膜(厚度可达几微米至几十微米),再经封孔处理提升耐腐蚀性。氧化膜本身为陶瓷质地,硬度接近蓝宝石,还能通过染色实现多样化颜色(如手机背板的彩色铝合金边框)。建筑用铝合金门窗普遍采用阳极氧化处理,既防锈又增强耐磨性。

•磷化:钢铁件在含有磷酸盐的溶液中反应,表面生成磷酸铁/锌/锰结晶膜(厚度约1-5微米)。这层膜虽薄,但能显 著提高后续涂层的附着力(如汽车底盘防锈处理常先磷化再喷漆),同时自身也有一定耐蚀性。

•钝化:通过化学试剂(如铬酸盐、硝酸)使金属表面形成致密氧化膜(如不锈钢的钝化膜)。不锈钢原本因铬元素氧化形成钝化膜而耐腐蚀,但在加工过程中(如焊接、打磨)可能破坏这层膜,通过钝化处理可修复并增强防护能力。

针对需要兼顾外观与耐久性的场景,这类工艺在防护基础上提升视觉效果。例如:

•电镀装饰铬:在底层镀镍后再镀薄层铬(厚度0.1-0.5微米),呈现镜面光泽且耐磨;高端卫浴五金(如水龙头、花洒)常用此工艺,既防锈又提升产品档次。

•彩色钝化:在镀 锌层表面通过特定溶液处理生成彩色氧化膜(如蓝白色、五彩钝化),既替代传统铬酸盐钝化的环保需求,又赋予产品差异化外观(如建筑用镀 锌钢板的彩色涂层)。

•拉丝/抛光+防护涂层:通过机械加工(如拉丝形成纹理、抛光提升光泽)后,再喷涂透明清漆或涂覆耐磨涂层,常见于高端电子产品外壳(如笔记本电脑的铝合金机身)。

对于极端环境(如海洋、化工、高温),单一工艺往往不足,需组合多种技术。例如:

•达克罗涂层:将金属件浸入含有锌片、铝片及铬酸盐的溶液,经高温烘烤后形成多层片状结构的无机涂层(厚度约5-10微米)。这种涂层无氢脆风险(适合高 强度钢紧固件)、耐盐雾超过1000小时(普通电镀仅几十到几百小时),广泛用于汽车发动机螺栓、海洋平台结构件。

•电泳涂装+粉末喷涂:先通过电泳涂装(带电涂料粒子沉积)形成均匀底层,再喷涂粉末涂层增强耐磨性,常用于工程机械外壳(如挖掘机臂架),可抵御砂石冲击和酸碱腐蚀。

•不锈钢表面纳米处理:通过物理气相沉积(PVD)或化学气相沉积(CVD)在不锈钢表面形成纳米级陶瓷膜(如氮化钛),兼具超强耐腐蚀性(耐酸碱盐)和低摩擦系数(抗指纹),适用于医疗器械、高端厨具。

面对市场上众多的表面处理技术,用户需结合金属种类、使用环境、成本预算及外观要求综合判断。以下为常见场景的参考建议:

•建筑与户外设施(如幕墙、栏杆、路灯杆):优先选热浸镀 锌(长效防腐)或阳极氧化铝合金(轻量化+耐候),沿海地区可增加封闭涂层;若追求装饰性,可采用氟碳喷涂(耐紫外线老化)。

•家用电器(如冰箱面板、洗衣机外壳):常用静电喷粉(耐磨、耐指纹)或ABS塑料覆膜(低成本防刮花),高端产品可选镀铝或不锈钢拉丝+透明涂层。

•汽车与交通设备:底盘用磷化+环氧底漆+聚氨酯面漆(抗石击、耐腐蚀),车身外板采用电泳涂装+金属闪光漆(美观+耐候),紧固件用达克罗处理(避免氢脆)。

•电子设备(如手机、电脑外壳):铝合金常用阳极氧化+染色(色彩丰富+耐磨),不锈钢部件可选PVD镀膜(抗指纹+耐腐蚀),内部结构件用电镀镍/锌(防锈)。

•食品与医疗器具(如不锈钢餐具、手术器械):需符合卫生标准,通常采用电解抛光(提升表面光洁度减少细菌附着)+钝化处理(增强耐腐蚀性),避免使用含重金属的涂层。

随着环保法规趋严(如欧盟RoHS指令限制六价铬使用)和用户对产品寿命要求的提高,表面处理技术正朝着两个方向发展:一是绿色环保化——传统电镀中的氰化物、六价铬逐渐被无氰电镀、三价铬钝化替代,达克罗、无铬钝化等工艺;二是功能集成化——通过纳米技术、复合涂层实现防腐、导电、自清洁(如疏水涂层)、抗菌等多重功能,例如建筑玻璃幕墙的镀膜既反射阳光降低能耗,又具备自清洁特性。

金属制品的腐蚀与褪色问题并非不可解决,关键在于选择匹配的表面处理工艺。从传统的电镀、喷涂到新兴的纳米涂层、复合处理技术,每一种工艺都是人类对抗环境侵蚀的智慧结晶。对于用户而言,理解这些技术的原理与应用场景,才能在选购金属制品时做出更合理的选择,让金属在生活与生产中持久绽放价值。